- Время шоковой заморозки рыбы

- Принцип действия шоковой заморозки рыбы

- Технология шоковой заморозки: истоки

- Рыба глубокой заморозки

- Способы заморозки рыбы

- Процесс замораживания рыбы:

- Время шоковой заморозки

- Глазирование

- Преимущества шоковой заморозки

- Оборудование для шоковой заморозки рыбы

- Альтернатива шоковой воздушной заморозке

Время шоковой заморозки рыбы

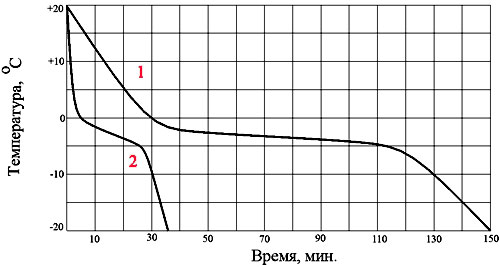

В процессе замораживания можно выделить три диапазона температур в центре продукта: от +20 до 0 °С, от 0 до -5 °С и от -5 до -18 °С (см. рис. 1, кривая 1).

На первом этапе происходит охлаждение продукта от +20 до 0 °С. Снижение температуры продукта здесь идет пропорционально количеству работы по отбору тепла.

На втором этапе происходит переход из жидкой фазы в твердую при температурах от 0 до -5 °С. Работа по отбору тепла у продукта весьма значительна, однако температура продукта практически не снижается, а происходит кристаллизация примерно 70% жидких фракций продукта, которую назовем подмораживанием.

На третьем — происходит домораживание при температурах продукта от -5 до -18 °С. Снижение температуры опять идет пропорционально выполняемой холодильной машиной работы [1].

Традиционная технология замораживания, реализованная в виде так называемых низкотемпературных холодильных камер , предполагает температуру в камере -18 ÷ -24 °С. Время заморозки в холодильных камерах составляет 2,5 часа и выше. При замораживании решающую роль приобретает скорость процесса. Установлена тесная связь качества продукта со скоростью замораживания. Многочисленные экспериментальные данные свидетельствуют о влиянии скорости замораживания на размер кристаллов льда, на структурные и ферментативные изменения в продуктах. Идея технологии шоковой заморозки состоит в форсировании режимов охлаждения, подмораживания и домораживания продуктов (см. рис. 1 кривая 2). Данное форсирование обеспечивается двумя средствами увеличения скорости отбора тепла у продукта: снижение температуры среды до -30 ÷ -35 °С; ускоренным движением хладоносителя (в роли которого в камере выступает воздух), что обеспечивается вентилированием испарителя и соответственно интенсивным обдувом продукта. Нужно отметить, что дальнейшее снижение температуры приводит к неоправданным затратам мощности и повышенным деформациям продукта, неравномерность процесса становится слишком велика.

По сравнению с традиционным способом замораживания на стеллажах в холодильных камерах, преимущества применения скороморозильных аппаратов состоят в следующем:

уменьшаются потери продукта в 2-3 раза;

сокращается время заморозки в 3-10 раз;

сокращаются производственные площади в 1,5-2 раза;

сокращается производственный персонал на 25-30 %;

сокращается срок окупаемости на 15-20 %;

Рассмотрим один из практических результатов применения технологии шоковой заморозки.

Общее время замораживания. Если при традиционной технологии общее время замораживания для пельменей и котлет составляет 2,5 часа, то при быстрой заморозке оно равно

20-35 мин., что дает значительный экономический эффект. Время прохождения второго этапа снижается с 1 часа до 15 минут.

Высокая скорость охлаждения, обеспечиваемая шоковой температурой в камере (-30 ÷ -35) °С и интенсивным обдувом продукта, позволяет форсированно пройти переход из жидкой фазы в твердую. При этом кристаллы льда формируются значительно меньших размеров и практически одновременно в клетке и межклеточных перегородках (клетки остаются неповрежденными). Вследствие этого, практически неизменной, и лучше, чем при других способах консервирования, сохраняется структура тканей свежего продукта.

Отсутствие какой бы то ни было термической и химической обработки (за исключением бланширования и обработки аскорбиновой кислотой, предусмотренных по технологии для некоторых видов овощей и фруктов) и, в следствие этого, неизменность типов белков делают быстрое замораживание способом, абсолютно не ухудшающим экологическую чистоту и биохимию продукта.

За счет скорости замораживания сокращаются и периоды активности бактериологической среды. Бактерии разных типов имеют разные (в том числе и ниже 0 °С) температурные зоны жизнедеятельности. При медленной заморозке в продукте появляются и остаются следы жизнедеятельности каждого из этих типов бактерий. При шоковой заморозке ряд типов не успевает развиться.

Потери массы продукта, образующиеся в результате испарения жидкости (усушки) при замораживании, составляют в обычном режиме до 5-10 % (в зависимости от температуры в камере и замораживаемого продукта). Форсированный режим заморозки сокращает потери массы до 0,8 %, что также дает значительный экономический эффект.

Из-за предотвращения высыхания при быстрой заморозке, ароматические и питательные вещества не успевают выйти из продукта, что сохраняет его качества. Пищевая ценность и вкусовые качества остаются неизменными.

Срок хранения быстрозамороженных продуктов выше, чем продуктов замороженных в обычных камерах. Быстрозамороженные продукты лучше сохраняют свои качества при длительном хранении, чем свежие. Таким образом, технология шоковой заморозки обеспечивает сохранность качества свежего продукта, и делает это лучше других способов заготовки и хранения.

Быстрозамороженные продукты, полуфабрикаты и готовые блюда пользуются популярностью во всем мире. Их потребление в таких странах как Великобритания, Дания, Финляндия, Франция, Германия, Швеция, Швейцария, США и Япония составляет от 40 до 100 кг в год на человека. Причем ежегодно их производство в этих странах увеличивается на 5-7 %.

В мировой практике ассортимент продуктов консервируемых быстрым замораживанием, чрезвычайно широк. Причем каждая страна производит, прежде всего, продукты специфичные для данного района, климата, традиций.

За последние годы особенно интенсивно вырабатываются быстрозамороженные:

плоды, ягоды, овощи, бахчевые, зелень и комбинации из них;

готовые первые и вторые блюда, пироги, булочно-кондитерские изделия;

полуфабрикаты (мясные, рыбные и др.), типа антрекотов, бифштексов, гамбургеров, котлет, палочек, сосисок, пельменей и вареников;

десерты, соки, пудинги, желе, мороженное и т.п.

В чем же привлекательность быстрозамороженных продуктов:

продукт почти полностью свободен от несъедобных включений;

по существу, «безотходен» (кроме упаковки);

практически не отличается от свежего — сохраняет все исходные, натуральные свойства;

по своей сути диетичен, кондиционен;

расфасован, дозирован, порционирован (это удобно для любого потребителя);

быстрозамороженный продукт стратегичен (для торговли, общественного питания, конечного потребителя);

не требует внимания при хранении, и всегда готов к употреблению;

требует минимального времени (минуты) и труда для его приготовления.

Технология шоковой заморозки открывает совершенно новые возможности. Она выводит бизнес на более высокую ступень его развития. Быстрая заморозка позволяет отсрочить реализацию сельскохозяйственной продукции во времени и перенести место реализации в пространстве. Это своего рода транспорт, расширяющий сферу сбыта продукции не только регионом, где ее выращивают и сезоном сбора, но и другими регионами и сезонами. Это транспорт из лета в зиму, с поля на стол. Например, для хозяйств это возможность часть своей продукции заморозить и реализовать ее непосредственно потребителю по боле высокой цене, чем свежую, в любом месте и в любое время.

В России рынок быстрозамороженных продуктов изначально был ориентирован в основном на импортную продукцию. Сейчас приоритеты смещаются в сторону продукции отечественного производства. Хотя доля импорта свежезамороженной плодоовощной продукции по-прежнему велика. По различным данным на долю импорта в России приходится около 40-60% овощей и фруктов. При этом весьма значительная часть ввозимой продукции поступает в страну нелегально. По различным подсчетам за последние пять-шесть лет доля импортных овощей выросла примерно в два — два с половиной раза. По данным ФТС РФ, в структуре «белого» импорта овощей наибольшую долю занимают лук (38 %) и томаты (27 %). Доля других овощей относительно невысока: корнеплодов — 4 %, капусты — 12 %, прочих овощей — 9 %. Согласно подсчетам «Финам Менеджмент», весь российский рынок фруктов по итогам 2007 г. составил около $15-20 млрд. На долю импорта приходится по разным подсчетам от 60 до 80 % [2].

Неоспоримые преимущества технологии шоковой заморозки позволяют окупить разумные затраты на скороморозильное оборудование в достаточно короткие сроки. Кроме того, технология шоковой заморозки становится своего рода стандартом для производителей и потребителей замороженной продукции, без которой затруднен ее сбыт.

Для изготовления (заморозки) быстрозамороженных продуктов, полуфабрикатов и готовых блюд применяются следующие типы оборудования:

флюидизационные скороморозильные аппараты предназначены в основном для замораживания мелкоштучного либо измельченного плодоовощного сырья — плодов (слива, персик, абрикос), ягод (клубника, смородина, клюква, черника), овощных рагу и суповых смесей (свекла, морковь, кабачки, сладкий перец, капуста), картофеля фри. Возможно замораживание грибов (целиком или кусочками), а также мелкой рыбы и креветок. Этот класс аппаратов обеспечивает самую высокую (среди воздушных) скорость замораживания, минимальную усушку и сохраняет высокое качество продуктов. После замораживания продукт сохраняет исходную рассыпчатую структуру и прекрасно фасуется;

конвейерные скороморозильные аппараты предназначены для замораживания мясных, рыбных, молочных, мучных полуфабрикатов и готовых блюд — блинов, слоеного теста, выпечки, котлет, бифштексов, гамбургеров, сосисок, вареников и пельменей, равиоли и т.д. Толщина замораживаемых изделий может составлять до 25 мм, а длина и ширина до 100 х 100 мм. Эти аппараты позволяют замораживать до 80% ассортимента продуктов, традиционно замораживаемых на импортных спиральных скороморозильных аппаратах. Возможно также замораживание продуктов растительной группы — грибов, клубники, персиков, абрикосов;

люлечные скороморозильные аппараты предназначены для замораживания фасованных полуфабрикатов из птицы, мяса и рыбы — биточков, котлет, бифштексов, гамбургеров, сосисок (в том числе в вакуумной упаковке), кондитерских изделий, а также различных гарниров и готовых вторых блюд. Толщина замораживаемых изделий может составлять до 80 мм, а длина и ширина до 200 х 150 мм. Масса одного изделия (порции) может достигать 1 кг, а время замораживания до 2,5 часов.

спиральные скороморозильные аппараты предназначены для замораживания порционных блюд из мяса, рыбы, плодов, овощей, а также полуфабрикатов в панировке.

Источник

Принцип действия шоковой заморозки рыбы

Шоковая заморозка рыбы – самый распространенный способ заморозки, позволяющий лучше сохранять естественную форму и вкусовые качества морепродуктов, содержащих большое количество воды, которая при охлаждении формирует кристаллы. Размер кристаллов зависит от скорости замораживания – чем быстрее заморозка, тем меньше кристаллы. Следовательно, тем меньше будет повреждена структура и пищевые качества замораживаемого продукта.

Технология шоковой заморозки: истоки

Век назад был обнаружен способ длительного хранения продуктов, который позволял при разморозке получить продукт в почти первозданном виде. Этот вопрос был всегда актуальным, но технология была выработана благодаря случайному стечению обстоятельств и человеческой предприимчивости.

Обнаружена она была в племени инуитов, которые обитали в начале XX века на северных территориях современной Канады. Они хранили свежевыловленную рыбу в ёмкостях до тех пор, пока не подует сильный ветер. Тогда инуиты вывешивали или выкладывали рыбу на хорошо продуваемую местность, и она очень быстро затвердевала от мороза.

В 1912 этот способ обнаружил Кларенс Бёрдсай – исследователь и предприниматель из США. Он отправился в Лабрадор для торговли лисьими мехами. Вернувшись из северной канадской провинции, он привёз с собой не только ценные меха, но и идею о новом способе заморозки продуктов.

Спустя 7 лет после возвращения в США, Бёрдсай открывает компанию Birdseye Seafoods в Спрингфилде. Он занимался оптовой торговлей замороженной рыбой, овощами и мясом.

Замораживание проводили в стандартных морозильных камерах тех времён, поэтому мощностей для быстрой заморозки не хватало, эту проблему решили с помощью мощных нагнетателей воздуха и специального состава изо льда и поваренной соли, который «вытягивал» тепло из замораживаемого продукта. Хранение продуктов после интенсивной заморозки осуществлялось уже в обычных морозильных камерах.

До конца XX века считалось, что значение имеет только низкая температура, однако в 80-90 годах было обнаружено, что важна не только температура, но и скорость протекания процесса заморозки. Только после этого воздушное шоковое охлаждение получило всемирную известность и стало использоваться повсеместно в местах пищевого промысла.

Рыба глубокой заморозки

Известно, что самая полезная и питательная рыба – свежая. Но как сохранить качества свежей рыбы при долгой транспортировке с места вылова? Ведь рыба уже после 3-4 часов начинает коченеть, становится жёсткой и непригодной для употребления в пищу. Чтобы сохранить внутреннюю и внешнюю структуру волокон в исходном виде применяется сложный процесс глубокой заморозки рыбы.

Сразу после вылова рыбу замораживают на борту рыболовного судна, такой способ называется морской заморозкой. Другой способ – береговая заморозка: рыбу с судна доставляют на завод, где она замораживается целиком или разделывается и потом замораживается. Однако такой метод чреват порчей рыбы – на транспортировку уходит до двух дней и рыба, даже при хранении в холодной морской воде, теряет свои вкусовые качества.

Способы заморозки рыбы

Выделяют два основных способа заморозки рыбы: естественный и искусственный.

Естественный способ – заморозка на естественном же холоде и заморозка с помощью льда и соли, т.е. использование эндотермической реакции. Про такой способ мы уже писали в абзаце про истоки технологии шоковой заморозки. Однако он не гарантирует постоянной степени интенсивности заморозки и, как следствие, не представляется возможным заморозить её равномерно. Помимо этого, способ с солью и льдом может привести к частичной засолке рыбы или порче её внешнего вида: образованию тёмных пятен и пролежней. Теперь рассмотрим процесс искусственной заморозки.

Процесс замораживания рыбы:

- Охлаждение в холодильных камерах от +20 до 0°C;

- Начальная стадия замораживания. Снижение температуры с 0 до -5°C – начинается замерзание влаги в пищевых волокнах рыбы. Происходит кристаллизация 70% фракций охлаждаемого тела;

- Домораживание – охлаждение с -5 до -18°C;

- Конечный этап замораживания:

- a. Стандартная технология заморозки – от -18 до -24°C со временем заморозки от 2.5 часов;

- b. Шоковая воздушная заморозка – понижение температуры в холодильной камере до 30-35°C с заморозкой до 40 минут;

- с. Мгновенная жидкостная заморозка – заморозка в рассоле или нетоксичном хладагенте длительностью до 20 минут при толщине продукта 2-3 см. Температура хладагента при этом может достигать -45°C. Подробнее о мгновенной заморозке.

Время шоковой заморозки

Идея шоковой заморозки не столько в более низких температурах, сколько в скорости охлаждения и заморозки. В обычных холодильных камерах переход от 0 до -5°C занимает в среднем 100 минут (см. кривую 1), когда как при шоковой заморозке это занимает в среднем 20-25 минут (см. кривую 2).

Как мы уже знаем, на начальном этапе замораживания происходит кристаллизация большей части фракций продукта, а это значит, что во время этого процесса образуются кристаллы льда, а их размер зависит от длительности начального этапа замораживания. Таким образом – чем быстрее пройдёт процесс первичной заморозки, тем меньше будут кристаллы, что положительно влияет на качество и сохранность продукта в первозданном виде.

Обатите внимание на кривую 3, характеризующую скорость жидкостного замораживания. Это — один из самых быстрых способов заморозить рыбу с максимальным сохранением её органолептических свойств. Рыба, замороженная в жидкостном морозильнике, хранится дольше.

Второй этап заморозки – домораживание. При стандартной технологии заморозки этот процесс занимает около 40 минут, тогда как при шоковой заморозке этот процесс занимает от 10 до 15 минут. Это позволяет сократить издержки на персонал, производственные площади и, самое важное, сокращает время обработки партий продуктов, что позволяет повысить пропускную способность холодильного оборудования.

Глазирование

Для предотвращения испарения влаги и окисления жира из охлаждаемого продукта используют глазирование. Для этого продукт покрывают охлаждённой пресной водой, пока она не образует тонкую оболочку. Для того чтобы это сделать, нужно погрузить рыбу в воду с температурой близкой к 0°C на 5-10 секунд. После этого нужно выдержать продукт минимум одну минуту на воздухе для полного затвердения глазури. Хорошим признаком считается, что глазурь не отстаёт от рыбины при постукивании.

Преимущества шоковой заморозки

Основные качества технологии шоковой заморозки

- Заморозка без деформации продукта: при быстром понижении температуры кристаллы льда не успевают слиться друг с другом и остаются небольшого размера;

- Стерильность: при быстром охлаждении большая часть бактерий погибает, не успевая впасть в анабиоз, и оставляет меньшее количество продуктов жизнедеятельности, чем при стандартной заморозке;

- Масса: из-за того, что заморозка происходит быстрее, высыхание почти не меняет исходный вес продукта – при шоковой заморозке теряется до 0.8% массы продукта, в то время как при традиционной это значение составляет 5-10%;

- Пищевая ценность и вкус: из-за малого процента высыхания охлаждаемого тела, его пищевые и вкусовые характеристики сохраняются намного лучше, чем при обычной заморозке.

Оборудование для шоковой заморозки рыбы

Для шоковой заморозки используется большее количество компонентов, чем в обычной морозильной камере, так как при данном способе заморозки преследуются две цели: очень низкая температура (порядка -35°C) и постоянная циркуляция воздуха в коробе, с помощью чего и достигается эффект шоковой заморозки.

В зависимости от того, чем является замораживаемый продукт и каким образом он расфасован, используются разные типы холодильных установок:

- Холодильные камеры – теплоизолированные контуры, которые оснащены холодильными агрегатами, компрессорами и вентиляторами для принудительной циркуляции воздуха внутри. Для организации пространства для продуктов, подлежащих заморозке, используются подвесные пути для крупногабаритных полутуш и крупной рыбы, стеллажи, лотки и тележки для более мелких товаров. При температуре -35°C и скорости циркулирующего воздуха от 3 до 6 метров в секунду обеспечивается быстрый переход всех жидких тел в твёрдое состояние, что позволяет свести к минимуму усушку продуктов;

- Холодильный шкаф – аналогичен по принципу работы с холодильной камерой, но обладает скромными габаритами, поэтому его часто используют в заведениях общественного питания: кафе и ресторанах;

- Тоннельный или спиральный конвейер для шоковой заморозки – кардинально отличается от холодильных шкафов и камер тем, что продукты выкладываются на ленту и двигаются по ней, охлаждаемые сильным потоком воздуха. Такой способ используют для не очень габаритных продуктов на производстве полуфабрикатов, готовых блюд, ягод и небольших морепродуктов вроде креветок;

- Флюидизационные установки – оборудованы очень сильными нагнетателями воздуха, которые могут удерживать «на весу» и замораживать мелкую и очень легко портящуюся продукцию вроде ягод и фруктов, мидий и креветок. При обработке таким способом нивелируется риск повреждения или залёживания продукции, а заморозка проходит качественно и быстро.

Альтернатива шоковой воздушной заморозке

Жидкостные скороморозильные аппараты используются для заморозки рыбы и морепродуктов в упаковке. Позволяют максимально сохранить качество продукта и ускорить процесс замораживания в несколько раз, по сравнению с воздушной шоковой заморозкой. Благодаря компактным размерам могут размещаться на рыболовецких судах, в цехах и ресторанах.

Источник